Schmiederäder & Prototypen

Wir Entwickeln & Fertigen Schmiederäder als Prototypen und in Kleinserien ab einem Satz

Wir Entwickeln & Fertigen Schmiederäder als Prototypen und in Kleinserien ab einem Satz

Ob Prototypen oder Schmiederäder in Kleinserien. PROLINE kann für jede Anwendung und ab einer Stückzahl von einem Stück die passenden Schmiedefelgen entwickeln, fertigen und fertig lackiert liefern. Durch die hohe Flexibilität der CNC 5-Achs Fräsmaschinen sind in Sachen Design und Dimension keine Grenzen gesetzt.

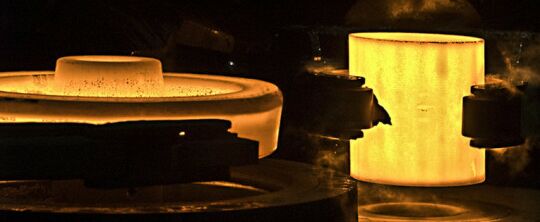

Bei PROLINE wird ausschließlich hochfestes geschmiedetes Aluminium verwendet, welches durch das Schmiedeverfahren neben den erstklassigen Materialeigenschaften ein extrem leichtes Felgengewicht ermöglicht. Schmieden ist ein nicht zerspanendes Umformverfahren im warmen, festen Zustand. Die sogenannten „Rohlinge“ sind Aluminium-Zylinder mit etwa 30cm Durchmesser und 60cm Höhe.

Durch sehr hohen Druck und hohe Temperatur wird der Rohling in die, durch die Matrizen vorgegebene, Form gepresst. Die Matrizen sind in Schmiedestempel eingespannt und werden mit 5000-8000t Schließdruck zusammengepresst. Durch das Verdichten des Materials beim Umformen (Schmieden) wird die Dichte des Materials erhöht und die maximale Belastbarkeit steigt überproportional an. Abschließend wird das halbfertige Produkt durch eine T6-Wärmebehandlung geleitet. Hinsichtlich Materialdichte und Felgengewicht erzielt dieses Schmiedeverfahren erstklassige mechanische und strukturelle Eigenschaften.

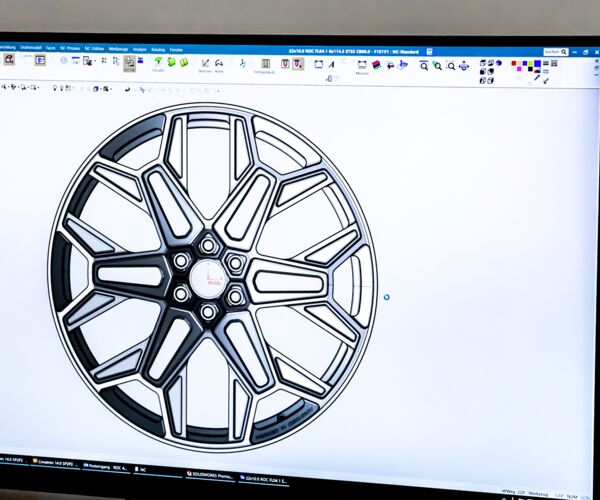

Um aus einem geschmiedeten Rohling ein fertiges Rad zu machen, muss im ersten Schritt das Design entwickelt und konstruiert werden. Dies geschieht mittels einer speziellen CAD-Software, in der unser Entwicklungsteam ein 3D-Modell vom fertigen Rad erstellt. Während des gesamten Konstruktionsprozesses können mittels modernster Software-Simulationen eine Vielfalt von Parametern geprüft werden – etwa die Haltbarkeit, statische und dynamische Reaktionen, Bewegung der Baugruppe und vieles mehr. So können wir die Leistungsfähigkeit der Konstruktion im Vorfeld prüfen und Entscheidungen zur Optimierung von Qualität und Sicherheit treffen.

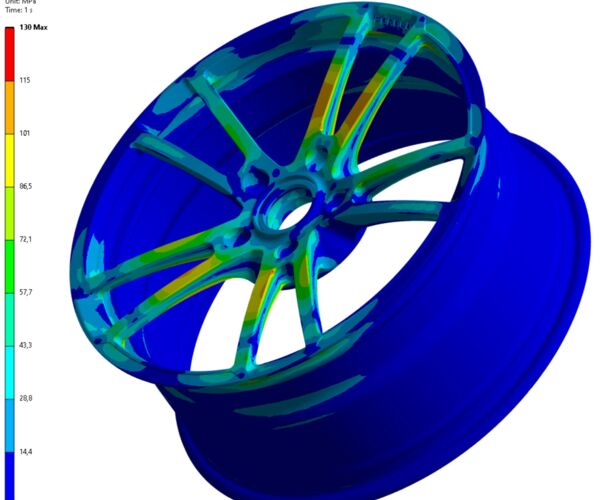

Um maximale Sicherheit zu gewährleisten, wird jedes neue Design im Vorfeld einer ausführlichen FEM-Analyse unterzogen. Dazu werden enorme Belastungen - die auf der Straße in diesem Maße nicht erreicht werden - an einem 3D-Radmodell simuliert und Spannungen und Verformungen berechnet. Das 3D-Radmodell wird dabei solange analysiert und optimiert, bis keine kritischen Belastungsspitzen mehr auftreten. Dadurch hält das Rad im Alltagsgebrauch sehr hohen Belastungen stand.

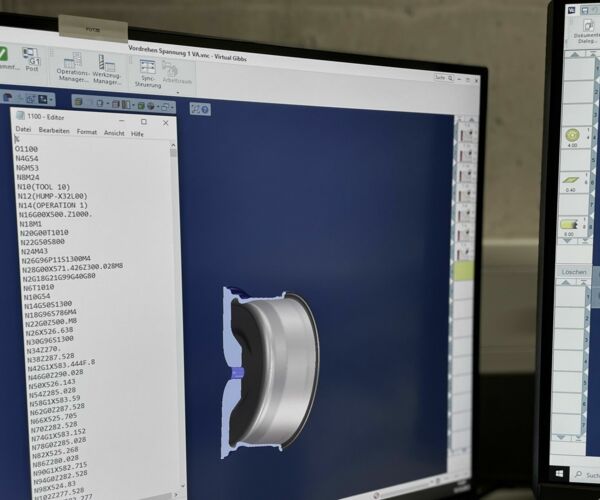

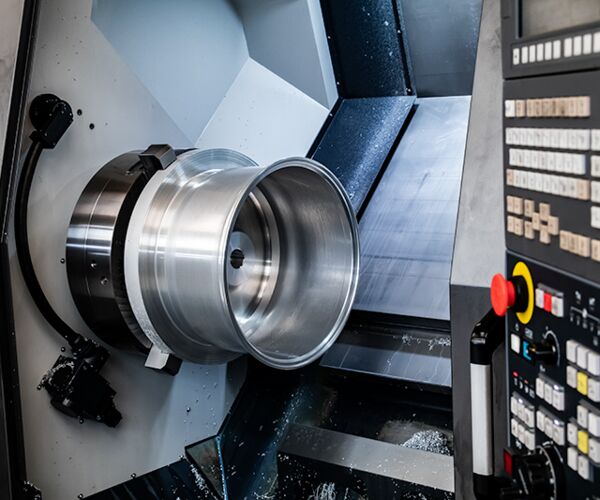

Unsere hochmodernen Dreh- und 5-Achs-Fräsmaschinen sind alle CNC-gesteuert. Anhand des erstellten 3D-Radmodells werden komplexe Dreh- und Fräsprogramme erstellt, welche an die einzelnen CNC-Maschinen übersetzt werden. Die Programme werden bei PROLINE so optimiert, dass mit möglichst geringer Maschinenlaufzeit die höchstmögliche Qualität erreicht wird. Die Komplexität des Programms kommt ganz auf das Design und die technische Auslegung des Rades an.

Das Vordrehen des Schmiederohlings innerhalb den gegebenen Geometrien auf die Rotationsgeometrie des Rades. Vorteile erzielen wir hier durch die Verwendung von speziellen Drehfuttern mit Fliehkraftausgleich.

Beim Designfräsen wird das Frontdesign der Felge aus dem Schmiederohling gefräst. Mittels 5-Achs-Bearbeitung und speziell angefertigten Werkzeugen kann PROLINE nahezu alle Designs umsetzen.

Nach dem Designfräsen wird die Rückseite des Rades ausgefräst. Bei diesem Arbeitsschritt wird die gesamte Anlagefläche gefräst und Raddaten wie z. B. Bezeichnung, Größe, Lochkreis in das hintere Felgenbett eingebracht. Je nach Anforderung werden hier zusätzlich die Speichen von hinten ausgefräst, so kann das Radgewicht weiter reduziert werden.

Nach dem Fräsen der Rückseite ist die Fräsbearbeitung des Schmiederades abgeschlossen. Anschließend geht das Rad zur Oberflächenbearbeitung.

Um eine perfekte Oberfläche für die Beschichtung der Felge zu schaffen, wird jedes Rad nach der Fräsbearbeitung maschinell in automatisierten Gleitschleifmaschinen entgratet. Die Kombination aus Kunststoffschleifkörpern und einer speziell entwickelten chemischen Flüssigkeit ist die Grundlage, durch die mit anhaltender Vibration ein perfekter Metallabtrag an der Materialoberfläche geschaffen wird. Dieses Verfahren ist dem üblichen Entgraten durch Bürsten weit überlegen.

Dank einer flexiblen Lackieranlage kann PROLINE so gut wie jeden Farbton nach Herstellerstandards lackieren. Bei der zertifizierten 3-Schicht-Lackierung wird die Felge im ersten Schritt mit einem Grundpulver in der Grundfarbe beschichtet. Anschließend erfolgt die Basislackbeschichtung in der gewünschten Farbe. Nach der Nasslackierung wird die Felge mit einem klaren Acrylpulverlack vollflächig versiegelt. So erzielen wir eine perfekte Optik und optimailen Schutz für jedes Rad.

Das PROLINE Schmiederad durchläuft viele Prozesse. Und das Ergebnis kann sich sehen lassen! Die Qualität unserer "FORGED IN GERMANY" Schmiederäder spricht für sich.

Mit unseren flexiblen Fertigungsprozessen und unserem hochmodernen Maschinenpark sind wir in der Lage, für jeden Kunden die passende Lösung für die Herstellung von Schmiederädern anzubieten. Ob Kleinserie für Fahrzeugveredler, das Prototypenrad für den Windkanal oder die Serie für den OEM.

Trotz aufwendiger Verfahren und individueller Prozesse schaffen wir es, ein Kleinserienprojekt innerhalb von 8-10 Wochen inkl. Entwicklung, TÜV-Prüfungen und Herstellung abzuschließen. Prototypenräder sogar deutlich schneller.